Automatisch von KI übersetzt, Original lesen

Power Towers 2: Große Wippkräne für Windkraftanlagenarbeiten

12 Dezember 2024

Neue Turmdrehkrankonzepte für die Installation von Windkraftanlagen. Zweiter Teil einer umfangreichen Serie von ICST-Sonderkorrespondent und globalem Turmdrehkranexperten Heinz-Gert Kessel

Erstes Exemplar des Kitagawa JCW1800K auf seiner zweiten Baustelle. Bild: HG Kessel

Erstes Exemplar des Kitagawa JCW1800K auf seiner zweiten Baustelle. Bild: HG KesselIm zweiten Teil dieses Berichts über Turmdrehkrananwendungen bei Projekten zur Errichtung von Windkraftanlagen werden einige weitere große Wippauslegermodelle genauer unter die Lupe genommen.

Im Anschluss an die Betrachtung der ungewöhnlichen Designs von IHI Shimizu im ersten Teil wenden wir uns dem japanischen Turmdrehkranhersteller Kitagawa Iron Works Co., Ltd. zu. Dieser sammelte praktische Erfahrungen für seinen 2020 auf den Markt gebrachten JCW1800, als dieser von TA Lift Co. betrieben wurde. Dieses Vermietungsunternehmen für Turmdrehkrane zur Installation von Windkraftanlagen wurde gemeinsam von Achia Co., einem Experten für Schwertransporte und Takelagearbeiten, und Toko Electrical Construction Co., Ltd. gegründet.

Es handelte sich um den ersten in Japan entwickelten Turmdrehkran für die Installation von Windkraftanlagen. In der Version JCW1800K können bis zu 140 Tonnen bei einem Radius von 12,5 Metern auf eine Höhe von 140 Metern gehoben werden. Abhängig von der Hakeneinscherung, die über einen ferngesteuerten Bolzen gewechselt werden kann, kann derselbe Kran auch als JCW1600K mit 95 Tonnen Tragkraft eingesetzt werden.

Es gibt auch den JCW1400K mit einer Tragfähigkeit von 70 Tonnen. Bis zu einer Masthöhe von 75 Metern kann der Turm nur 2,5 x 2,5 Meter groß sein und lässt sich so problemlos auf Standard-LKWs transportieren.

Ein typisch beengter Waldstandort für den Kitagawa JCW1800K. Bild: HG Kessel

Ein typisch beengter Waldstandort für den Kitagawa JCW1800K. Bild: HG KesselUm eine freistehende Höhe von 91,4 Metern zu erreichen, werden zusätzliche 3,2 x 3,2 Meter breite Basisturmabschnitte hinzugefügt. Beachten Sie, dass keine Beinverstrebungen erforderlich sind.

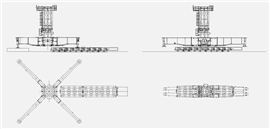

Der Kran wird nach der typisch japanischen Hebemethode eingesetzt, die den Einbau von bis zu zwei Turmsegmenten als eine 15,2 Meter lange Einheit ermöglicht. Um die Montage zu beschleunigen, wurde zudem ein spezielles kreuzförmiges Fahrgestell entwickelt.

Bewegungen auf SPMT

Um die schnelle Standortverlagerung von Windparks weiter zu verbessern, hat Kitagawa für seinen JCW1800K ein spezielles Transportsystem entwickelt. Dabei kommt ein selbstangetriebener modularer Transporter (SPMT) zum Einsatz. Dabei wird das komplette Maschinendeck mit A-Rahmen und Basisausleger (zur Fixierung der Wippseile) mithilfe eines 550-Tonnen-Mobilkrans in einem Hub auf einen SPMT-Träger gehoben.

Die Klettereinheit und der Basisturmabschnitt bilden eine weitere SPMT-Last. Diese Methode ermöglicht einen sehr niedrigen Schwerpunkt der herumfahrenden Krankomponenten, was zur Stabilität beiträgt.

Zum Zeitpunkt der Veröffentlichung dieses Artikels war bereits ein JCW1800K produziert worden. Laut Kitagawa stellte sich jedoch heraus, dass aufgrund strenger Transportbeschränkungen in Japan für die akzeptierte Größe von Windkraftanlagen kein Kran der 1.800-Metertonnen-Klasse für den heimischen Markt erforderlich war. TA Lift und Kitagawa entwickelten daher den kleineren JCW1250 mit einer Tragfähigkeit von 95 Tonnen bei 12,5 Metern Ausladung.

Das kompakte Maschinendeck des Kitagawa JCW1800K. Bild: HG Kessel

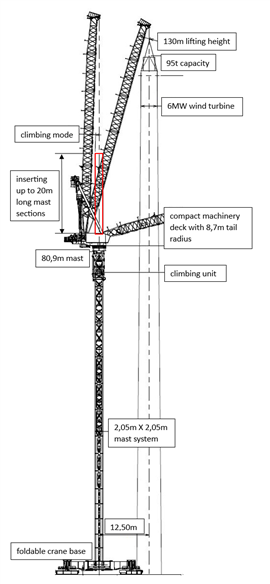

Das kompakte Maschinendeck des Kitagawa JCW1800K. Bild: HG KesselBei einem Gegenauslegerradius von nur 8,7 Metern kann eine freistehende Turmhöhe von 80,9 Metern und ein 51 Meter langer Ausleger eine Arbeitshöhe von 130 Metern erreicht werden.

Großer Vorteil

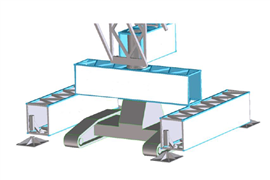

Die wichtigste Neuerung besteht darin, dass der Kran über einen hydraulisch klappbaren Krangrundkörper mit den Abmessungen 16 x 16 Meter und hydraulischen Nivellierauslegern verfügt, wie man sie von großen Mobilkränen kennt. Dieser Grundkörper kann als 23,2 Meter lange und 3,85 Meter breite Einheit transportiert werden.

Durch das Einsetzen der Turmsegmente beim Klettern verfügt der Kran über eine traditionell breite Maschinenplattform. Kitagawa hat diese jedoch so umgestaltet, dass sich die Breite der Maschinenplattform durch einfaches Abkoppeln der Fahrerkabine und der Zugangsplattformen auf 4,95 Meter reduzieren lässt. Krane dieser Klasse haben in Japan üblicherweise eine 8 bis 10 Meter breite Maschinenplattform. Für den Transport ist eine komplizierte und zeitaufwändige geteilte Plattformkonstruktion erforderlich.

Dank seines kompakten Maschinendecks im montierten Zustand lässt sich der JCW1250K leichter zwischen den Turbinenstandorten eines Windparks versetzen. Auch die Mast- und Auslegerabschnitte sind so konstruiert, dass sie paarweise als 4,55 Meter breite Ladung auf standardmäßigen 3,0 Meter breiten SPMT-Modulen transportiert werden können.

Transport des A-Rahmens des Kitagawa JCW1800K auf SPMT. Bild: HG Kessel

Transport des A-Rahmens des Kitagawa JCW1800K auf SPMT. Bild: HG KesselWie bereits beim JCW1800K können Maschinenplattform, A-Rahmen und Auslegerbasis des kleineren Krans als eine SPMT-Ladung mit einem nur 4,2 Meter hohen Schwerpunkt transportiert werden. Im Gegensatz zu den 107 Tonnen des JCW1800K wiegt die Einheit des kleineren Krans 80 Tonnen, was einen kleineren Hilfskran ermöglicht.

Ein großes Fenster in der Kabine des Kitagawa JCW1800K soll optimale Sicht auf die Ladung ermöglichen, insbesondere bei hochgefahrenem Ausleger. Bild: HG Kessel

Ein großes Fenster in der Kabine des Kitagawa JCW1800K soll optimale Sicht auf die Ladung ermöglichen, insbesondere bei hochgefahrenem Ausleger. Bild: HG KesselAnders als beim JCW1800K beträgt die Größe des Turmabschnitts selbst bei höchster freistehender Tragfähigkeit nur 2,05 x 2,05 Meter. Auch hier sind keine Verstrebungen zwischen Turmfuß und kreuzförmigen Beinen erforderlich, was die Montagezeit verkürzt.

Durch die patentierte ferngesteuerte Seilumlenkvorrichtung von Kitagawa kann die Hakenflasche im Sechsstrangbetrieb für schwere Lasten bis 95 Tonnen oder im schnellen Zweistrangbetrieb für Lasten bis 25 Tonnen eingesetzt werden.

Im Gegensatz zur ursprünglichen Endabschnittskonstruktion des Auslegers wurden die Seilrollen für das Hubseil versetzt zur Mittellinie des Auslegers platziert. Dadurch vergrößert sich die Länge des Turmabschnitts auf 17,6 Meter, der als eine Einheit in die Klettereinheit eingesetzt werden kann. Dies trägt wiederum zur Verkürzung der Montagezeit bei.

Der Kitagawa JCW1800K kann neben seinem Mast heruntergeklettert werden, um ihn vor starkem Taifun-Wind zu schützen. Bild: HG Kessel

Der Kitagawa JCW1800K kann neben seinem Mast heruntergeklettert werden, um ihn vor starkem Taifun-Wind zu schützen. Bild: HG KesselZum Zeitpunkt der Veröffentlichung dieses Artikels war der erste Prototyp des JCW1250 bereits fertiggestellt, und zwei Exemplare wurden bestellt. Dieses Modell ist für 6-MW-Windkraftanlagen mit 120 Metern Nabenhöhe geeignet. Es wurde gemeinsam von Kitagawa, Toko, TA Lift und AKTIO Corporation entwickelt. Die Auslieferung der ersten Anlage war für September geplant, die zweite folgte später im ersten Quartal 2025.

Das kreuzförmige Fahrwerk des Kitagawa JCW1800K besteht aus zwei Trägern und dient als Schnellaufbau. Bild: HG Kessel

Das kreuzförmige Fahrwerk des Kitagawa JCW1800K besteht aus zwei Trägern und dient als Schnellaufbau. Bild: HG KesselLastkompensation

Eines der vielen inhärenten Konstruktionsprobleme bei hohen, freistehenden Turmdrehkranen für Windkraftanlagen ist die Durchbiegung des Turms beim Heben großer Lasten. Nach dem Absetzen der Last muss der Kranführer die Rückwärtsbewegung des Turms ausgleichen. Dies geschieht bei sehr kleinem – meist minimalem – Radius, sodass die Last sehr sanft und präzise positioniert werden muss.

Aufgrund strenger Erdbebensicherheitsvorschriften verfügen japanische Turmdrehkrane in der Regel über ein steifes Turmsystem mit geringer Mastdurchbiegung. Bei europäischen und chinesischen Obendreher-Turmdrehkranen mit Wippausleger und entsprechender Tragkraft ist dies deutlich anders. Bei einem Arbeitsradius von 12,5 Metern wurde bei einem 3,30 x 3,30 Meter breiten, freistehenden Mast in 110 Metern Höhe eine Durchbiegung von rund 3 Metern gemessen.

Der Kitagawa JCW1800K ist bereit zum Klettern. Bild: HG Kessel

Der Kitagawa JCW1800K ist bereit zum Klettern. Bild: HG KesselDie Minimierung der Mastdurchbiegung war eines der Hauptmotive für Krupinski Cranes aus Polen, einen völlig neuen Turmdrehkran für Windkraftanlagen zu entwickeln. Das Konzept basiert auf einem untendrehenden Turmdrehkran-Design, das auf die erfolgreichen Peiner Krane der TN-, VM- und M-Serie der 1970er Jahre zurückgeht. Es gipfelte 1979 in der Entwicklung des gigantischen VM2000 der 2.000-Metertonnen-Klasse mit 102 Tonnen Tragfähigkeit und 150 Metern Hakenhöhe.

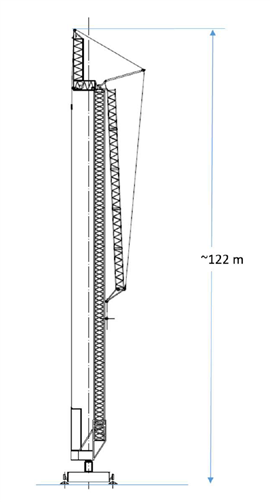

So parkt man den Krupinski KR2000 in Sturmschutzposition. Bild: HG Kessel

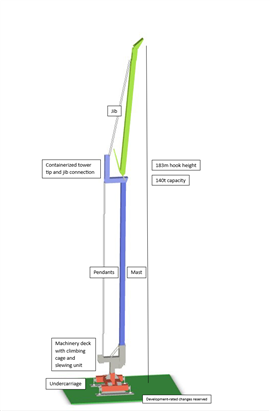

So parkt man den Krupinski KR2000 in Sturmschutzposition. Bild: HG KesselDie neue Designstudie des Krupinski KR2000A bietet eine Tragfähigkeit von 140 Tonnen und eine Hakenhöhe von 183 Metern. Ab einem freistehenden Turm von 100 Metern Höhe verfügt dieser unten schwenkbare Wipplift über einen lastausgleichenden Spanner zum Maschinendeck. Dies sorgt für zusätzliche Stabilität des Turms und ermöglicht eine größere freistehende Höhe, ohne den Turm zu vergrößern.

Ein weiterer Vorteil ist der niedrigere Schwerpunkt, da die Ballast- und Maschinenplattform mit Hub- und Wippwinde sowie die Klettereinheiten am Kranfuß montiert sind. Im Gegensatz zu den alten Wippwinden oder den heute üblichen großen Obendrehern wird Krupinskis Konstruktion für den Transport in Containern geliefert.

Fast alle Bauteile des Krupinski-Krans sind Containermodule in ISO-40- oder ISO-20-Größe oder passen in diese Standardcontainer. Das Gesamttransportgewicht liegt unter 600 Tonnen, die einzelnen Komponenten wiegen maximal 25 Tonnen. Der gesamte Kran ist für den Transport in 24 Standardcontainern ausgelegt.

Ein steifes und kompaktes Mastsystem ermöglicht wirtschaftliche Freistandkapazität auf der Kitagawa. Bild: HG Kessel

Ein steifes und kompaktes Mastsystem ermöglicht wirtschaftliche Freistandkapazität auf der Kitagawa. Bild: HG KesselUnterwegs

Für den Transport vergleichbarer chinesischer Wippauslegerkräne mit Obendreher, die dem ursprünglichen Seilwippdesign von Krøll und Favelle Favco entsprechen, ist ein weitaus größerer Transport übergroßer Lasten erforderlich.

Transport der Kitagawa JCW1250-Basis inklusive Mastklettersystem. Bild: HG Kessel

Transport der Kitagawa JCW1250-Basis inklusive Mastklettersystem. Bild: HG KesselBeispiele hierfür sind die Breite und Höhe der Auslegerabschnitte sowie der massive Drehkranzabschnitt und die Turmsegmente mit größeren Abmessungen. Oft sind die Krankomponenten mehr als 3 Meter breit und 3 Meter hoch, was höhere Genehmigungen und teurere Tieflader bedeutet.

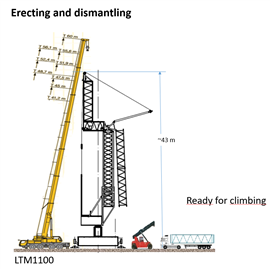

Krupinski weist in seinen Studien darauf hin, dass sich die Transportkosten im Straßenverkehr unter den restriktiven nordamerikanischen und europäischen Gesetzen mehr als verdreifachen. Darüber hinaus wird die Größe des Hilfskrans durch die anfängliche Aufrüstung dank der unten schwenkbaren Konstruktion drastisch reduziert.

Übersicht über den Krupinski KR2000. Bild: HG Kessel

Übersicht über den Krupinski KR2000. Bild: HG KesselDie Hubhöhe für größere Komponenten ist deutlich geringer als bei herkömmlichen europäischen Obendreher-Turmdrehkranen. Krupinski geht davon aus, dass ein Teleskopkran mit 120 Tonnen Tragkraft für die grundlegenden Montagearbeiten ausreicht. Zum Klettern, also zum Anheben des Krans, wird lediglich ein Reachstacker benötigt.

Die Montage eines typischen Turmdrehkrans für diesen Einsatzzweck dauert ein bis zwei Wochen. Krupinski gibt an, den KR2000A in zwei bis drei Tagen installieren zu können. Zudem sollen die Investitionskosten etwa halb so hoch sein wie bei einem herkömmlichen Obendreher-Kletterturmdrehkran im gleichen Leistungsbereich.

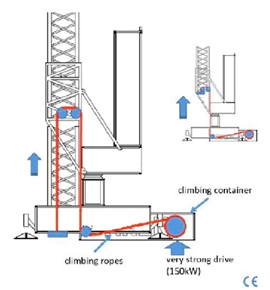

Es hochkriegen

Das Klettern des Krans mit einem innovativen Kletterseilsystem, das mit einem leistungsstarken 150-kW-Antrieb in einem Klettercontainer am Boden verbunden ist, verbessert die Sicherheit des Klettervorgangs. Die Kletterzeit für jedes 11 Meter lange Turmstück beträgt voraussichtlich etwa 10 Minuten. Ein hydraulisch unterstützter Ver- und Entriegelungsmechanismus beschleunigt den Aufbau.

Neben dem wirtschaftlichen Transport und der schnellen Aufbauzeit ist die Windbeständigkeit des Krans ein weiteres wichtiges Kriterium bei diesem Windenergieeinsatz. Im Betrieb gibt Krupinski eine maximal zulässige Windgeschwindigkeit von 55 km/h an. Außer Betrieb, mit eingeklapptem Ausleger, beträgt die Höchstgeschwindigkeit 160 km/h. Mit einer Gesamthöhe von 77 Metern hält der Kran Windgeschwindigkeiten von über 200 km/h stand.

Montage des Krupinski KR2000 mit einem 120-Tonnen-Mobilkran. Bild: HG Kessel

Montage des Krupinski KR2000 mit einem 120-Tonnen-Mobilkran. Bild: HG KesselEinen ähnlich sicheren Kranstand findet man bei einer freistehenden Turmdrehkrankonstruktion nur bei den japanischen Kränen beim Abstieg neben dem eigenen Turm.

Krupinski KR2000 Mastmontage und Auslegerverlängerung mit einem Reachstacker. Bild: HG Kessel

Krupinski KR2000 Mastmontage und Auslegerverlängerung mit einem Reachstacker. Bild: HG KesselEnergieeinsparung

Dank Permanentmagnetantrieb sparen Krupinski-Krane bis zu 40 Prozent Energiekosten. Ein containerisierter 500-kVA-Stromgenerator ermöglicht den autarken Einsatz des Krans.

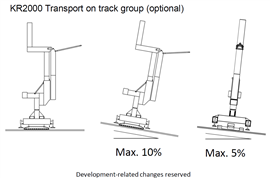

Das Masthebesystem des Krupinski KR2000. Bild: HG Kessel

Das Masthebesystem des Krupinski KR2000. Bild: HG KesselUm die Mobilisierungszeiten zwischen den Turbinenstandorten zu verkürzen, schlägt Krupinski ein Raupenfahrwerk, ähnlich dem Raupenkranträger CC 3800 mit 650 Tonnen Tragkraft, vor, das unter dem Portal des teilgerüsteten Krans verfahren werden kann. Der Hersteller schätzt, dass das Raupenfahrwerk die Verlagerungszeit des Turmdrehkrans von einem Standort zum nächsten um mindestens zwei Tage verkürzen wird.

Krupinskis Raupenfahrwerk für den KR2000. Bild: HG Kessel

Krupinskis Raupenfahrwerk für den KR2000. Bild: HG KesselDarüber hinaus könnte ein Raupenfahrgestell für mehrere KR2000A-Krane im selben Windpark eingesetzt werden. Auch eine Fernbedienung ist möglich. Das programmierbare SPS-System ermöglicht horizontale Lastbewegungen mit dem Wippausleger, ähnlich wie bei einem Hammerkopfkran mit horizontalen Auslegern. Wind- und Lasteinflüsse werden erkannt und unterdrückt, indem die Steuerung das Drehmoment des Schwenkantriebs automatisch an die Position des Auslegers anpasst. Dies geschieht dank eines hochentwickelten, frequenzumrichtergesteuerten Schwenkantriebs.

Übersicht über den Kitagawa JCW1250. Bild: HG Kessel

Übersicht über den Kitagawa JCW1250. Bild: HG Kessel  Raupentransporter für den Krupinski KR2000. Bild: HG Kessel

Raupentransporter für den Krupinski KR2000. Bild: HG Kessel BLEIBEN SIE VERBUNDEN

Erhalten Sie die Informationen, die Sie benötigen, genau dann, wenn Sie sie brauchen – über unsere weltweit führenden Magazine, Newsletter und täglichen Briefings.

KONTAKTIEREN SIE DAS TEAM