Articolo tradotto automaticamente dall'IA, leggi l'originale

Torri di potenza 2: grandi gru a braccio girevole per lavori sulle turbine eoliche

12 dicembre 2024

Nuove idee di gru a torre per l'installazione di turbine eoliche. Seconda parte di una serie epica scritta dal corrispondente speciale dell'ICST e autorità globale nel settore delle gru a torre Heinz-Gert Kessel.

Prima unità del Kitagawa JCW1800K nel suo secondo cantiere. Immagine: HG Kessel

Prima unità del Kitagawa JCW1800K nel suo secondo cantiere. Immagine: HG KesselLa seconda parte di questo rapporto sulle applicazioni delle gru a torre nei progetti di montaggio di turbine eoliche prosegue con un'analisi approfondita di alcuni modelli di braccio mobile di grandi dimensioni.

Dopo aver esaminato nella prima parte i progetti insoliti di IHI Shimizu , ci rivolgiamo al produttore giapponese di gru a torre Kitagawa Iron Works Co., Ltd. L'azienda ha raccolto esperienze sul campo per la sua JCW1800 lanciata nel 2020, quando era gestita da TA Lift Co. Questa società di noleggio di gru a torre per l'installazione di turbine eoliche è stata fondata congiuntamente da Achia Co., azienda esperta in trasporti pesanti e operazioni di sollevamento, e Toko Electrical Construction Co., Ltd.

È stata la prima gru a torre per l'installazione di turbine eoliche progettata in Giappone. Nella versione JCW1800K, è possibile sollevare fino a 140 tonnellate con un raggio di 12,5 metri e un'altezza di 140 metri. A seconda del tipo di gancio, modificabile tramite un perno azionato a distanza, la stessa gru può essere utilizzata come JCW1600K da 95 tonnellate.

Esiste anche il modello JCW1400K da 70 tonnellate. Fino a un'altezza del montante di 75 metri, la torre può avere dimensioni di soli 2,5 x 2,5 metri, per un facile trasporto su camion standard.

Un tipico sito boschivo angusto per il Kitagawa JCW1800K. Immagine: HG Kessel

Un tipico sito boschivo angusto per il Kitagawa JCW1800K. Immagine: HG KesselPer raggiungere un'altezza libera di 91,4 metri, vengono aggiunte ulteriori sezioni della torre di base di 3,2 x 3,2 metri di larghezza. Si noti che non sono necessari rinforzi per le gambe.

Segue il tipico metodo giapponese di sollevamento della gru, che consente di inserire fino a due sezioni della torre in un'unica unità lunga 15,2 metri. È stato inoltre sviluppato uno speciale carrello a croce per velocizzare l'installazione.

Si muove su SPMT

Per migliorare ulteriormente la rapidità di trasferimento dei parchi eolici, Kitagawa ha anche sviluppato un sistema di trasporto specializzato per il suo JCW1800K. Utilizza un trasportatore modulare semovente (SPMT). In questo caso, l'intero ponte macchina, con la struttura ad A e la sezione del braccio di base (per mantenere in posizione le funi di sollevamento), viene sollevato su un unico carrello SPMT con l'ausilio di una gru mobile gommata da 550 tonnellate di capacità in un unico sollevamento.

L'unità di salita e la sezione della torre di base costituiscono un altro carico SPMT. Questo metodo consente di abbassare notevolmente il baricentro dei componenti della gru che vengono movimentati, favorendo la stabilità.

Al momento della stesura di questo articolo, era già stata prodotta una JCW1800K. Secondo Kitagawa, le rigide restrizioni sui trasporti in Giappone facevano sì che le dimensioni accettate per le turbine eoliche non richiedessero una gru da 1.800 tonnellate-metro per il mercato interno. TA Lift e Kitagawa, pertanto, hanno sviluppato la JCW1250 più piccola, con una capacità di 95 tonnellate e un raggio di 12,5 metri.

Il ponte macchina compatto del Kitagawa JCW1800K. Immagine: HG Kessel

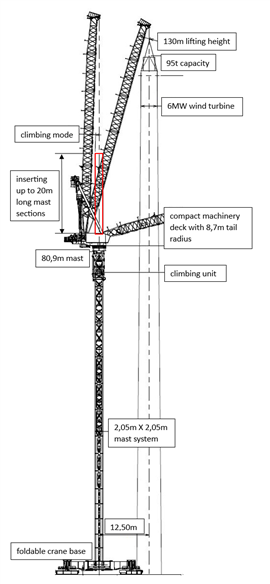

Il ponte macchina compatto del Kitagawa JCW1800K. Immagine: HG KesselÈ possibile raggiungere un'altezza di lavoro di 130 metri con una torre autoportante alta 80,9 metri e un braccio di 51 metri, con un raggio del controbraccio di soli 8,7 metri.

Vantaggio principale

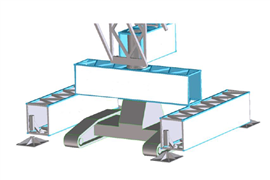

La sua principale innovazione è la presenza di una base gru di 16 x 16 metri ripiegabile idraulicamente, dotata di stabilizzatori idraulici autolivellanti, del tipo ben noto sulle grandi gru mobili. Questa base può essere trasportata come un'unità di 23,2 metri di lunghezza e 3,85 metri di larghezza.

Il suo metodo di inserimento delle sezioni della torre durante la salita comporta una piattaforma di carico tradizionalmente ampia. Kitagawa, tuttavia, l'ha riprogettata in modo tale che, semplicemente scollegando la cabina dell'operatore e le piattaforme di accesso, la larghezza della piattaforma di carico possa essere ridotta a 4,95 metri. Una caratteristica comune delle gru di questa classe in Giappone è una piattaforma di carico larga da 8 a 10 metri. Queste richiedono una progettazione complessa e dispendiosa in termini di tempo per il trasporto.

Grazie al suo ponte macchina compatto una volta allestito, il JCW1250K può essere spostato più facilmente tra i siti delle turbine di un parco eolico. Anche le sezioni dell'albero e del braccio sono progettate per consentire il trasporto in coppia, come carichi larghi 4,55 metri, su moduli SPMT standard larghi 3,0 metri.

Trasporto del telaio ad A del Kitagawa JCW1800K su SPMT. Immagine: HG Kessel

Trasporto del telaio ad A del Kitagawa JCW1800K su SPMT. Immagine: HG KesselCome già accade con la JCW1800K, il ponte macchina, il telaio ad A e la base del jib della gru più piccola possono essere trasportati come un unico carico SPMT con un baricentro alto solo 4,2 metri. A differenza delle 107 tonnellate della JCW1800K, l'unità della gru più piccola pesa 80 tonnellate, consentendo l'utilizzo di una gru ausiliaria più piccola.

Un'ampia finestra nella cabina del Kitagawa JCW1800K consente la migliore visuale del carico, soprattutto quando il braccio è sollevato. Immagine: HG Kessel

Un'ampia finestra nella cabina del Kitagawa JCW1800K consente la migliore visuale del carico, soprattutto quando il braccio è sollevato. Immagine: HG KesselA differenza del JCW1800K, le dimensioni della sezione della torre, anche per la massima capacità di installazione indipendente, sono contenute a 2,05 x 2,05 metri. Anche in questo caso, non sono necessari rinforzi tra la base della torre e le gambe a croce, il che contribuisce a ridurre i tempi di installazione.

Il dispositivo brevettato di sostituzione della fune con controllo remoto di Kitagawa consente di utilizzare il bozzello a gancio in modalità a sei tiranti per carichi pesanti fino a 95 tonnellate o in modalità rapida a due tiranti per carichi fino a 25 tonnellate.

A differenza del design originale della sezione terminale del braccio, le pulegge per la fune di sollevamento sono state posizionate sfalsate rispetto alla cima centrale del braccio per aumentare la lunghezza della sezione della torre, fino a 17,6 metri, che può essere inserita nell'unità di salita come un'unica unità. Anche in questo caso, ciò contribuisce a ridurre i tempi di installazione.

Il Kitagawa JCW1800K può essere calato lungo l'albero per garantire la sicurezza in caso di forti venti da tifone. Immagine: HG Kessel

Il Kitagawa JCW1800K può essere calato lungo l'albero per garantire la sicurezza in caso di forti venti da tifone. Immagine: HG KesselAl momento della stesura di questo articolo, il primo prototipo del JCW1250 era già stato prodotto e ne erano state ordinate due unità. Questo modello è adatto a turbine eoliche da 6 MW con altezza del mozzo di 120 metri. È stato sviluppato congiuntamente da Kitagawa, Toko, TA Lift e AKTIO Corporation. La consegna della prima unità era prevista per settembre, mentre la seconda unità sarebbe arrivata più avanti, nel primo trimestre del 2025.

Il carrello d'atterraggio a forma di croce del Kitagawa JCW1800K è costituito da due travi che fungono da dispositivo di aggancio rapido. Immagine: HG Kessel

Il carrello d'atterraggio a forma di croce del Kitagawa JCW1800K è costituito da due travi che fungono da dispositivo di aggancio rapido. Immagine: HG KesselCompensazione del carico

Uno dei tanti problemi progettuali intrinseci delle gru a torre per turbine eoliche autoportanti è la flessione della torre durante il sollevamento di carichi pesanti. Dopo aver posizionato il carico, il gruista deve compensare il movimento all'indietro della torre. Tutto ciò avviene con un raggio di sterzata molto ridotto – nella maggior parte dei casi minimo – e il carico deve essere posizionato in modo estremamente fluido e preciso.

Le severe normative antisismiche impongono alle gru a torre giapponesi di avere generalmente un sistema di torre rigido con una flessione dell'albero ridotta. La situazione è molto diversa per le gru a torre con braccio impennabile a rotazione superiore europee e cinesi di pari portata. Con un raggio di lavoro di 12,5 metri, è stata misurata una flessione di circa 3 metri utilizzando un albero largo 3,30 x 3,30 metri e posizionato a 110 metri di altezza.

Il Kitagawa JCW1800K pronto per la scalata. Immagine: HG Kessel

Il Kitagawa JCW1800K pronto per la scalata. Immagine: HG KesselRidurre al minimo la flessione dell'albero è stato uno dei principali motivi che hanno spinto Krupinski Cranes, azienda polacca, a sviluppare una gru a torre per turbine eoliche completamente nuova. Il concetto si basa su un design di gru a torre a rotazione inferiore che si ispira alle gru Peiner serie TN, VM e M di successo degli anni '70. Il suo culmine è stato raggiunto nel 1979 con la gigantesca VM2000, classe 2.000 tonnellate-metro, che offre una portata di 102 tonnellate e un'altezza sottogancio di 150 metri.

Come parcheggiare il Krupinski KR2000 in posizione di protezione antitempesta. Immagine: HG Kessel

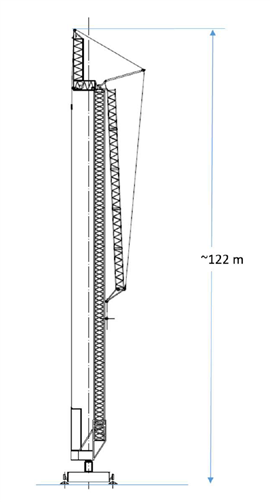

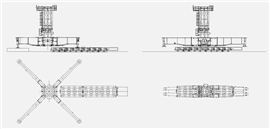

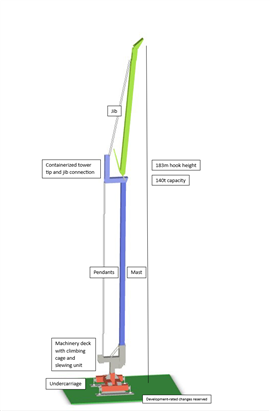

Come parcheggiare il Krupinski KR2000 in posizione di protezione antitempesta. Immagine: HG KesselIl nuovo studio di progettazione Krupinski KR2000A prevede una capacità di 140 tonnellate e un'altezza sottogancio di 183 metri. Per torri autoportanti di altezza superiore a 100 metri, questa gru a braccio girevole inferiore è dotata di un tenditore con bilanciamento del carico e della coppia sul ponte macchina. Questo sistema garantisce maggiore stabilità alla torre e consente una maggiore altezza autoportante senza aumentarne la superficie quadrata.

Ulteriori vantaggi sono il baricentro più basso, poiché la zavorra e la piattaforma dei macchinari, con l'argano di sollevamento e di brandeggio e le unità di salita, sono tutte installate alla base della gru. A differenza delle vecchie gru a brandeggio o dei modelli a rotazione superiore di grandi dimensioni, ormai diffusi, il progetto di Krupinski è containerizzato per il trasporto.

Quasi tutti i componenti strutturali della gru Krupinski sono moduli di dimensioni standard per container ISO-40' o ISO-20', oppure possono essere alloggiati in tali container standard. Il peso totale trasportabile sarà inferiore a 600 tonnellate e il peso dei singoli componenti non supererà le 25 tonnellate. L'intera gru è progettata per essere trasportata in 24 container standard.

Un sistema di alberi rigido e compatto consente di utilizzare la Kitagawa in modo autonomo e a costi contenuti. Immagine: HG Kessel

Un sistema di alberi rigido e compatto consente di utilizzare la Kitagawa in modo autonomo e a costi contenuti. Immagine: HG KesselIn movimento

Per trasportare gru cinesi con braccio a volata superiore paragonabili, che seguono i modelli originali con braccio a volata superiore Krøll e Favelle Favco, è necessario trasportare carichi di grandi dimensioni in quantità decisamente maggiore.

Trasporto per la base del Kitagawa JCW1250, incluso il sistema di salita dell'albero. Immagine: HG Kessel

Trasporto per la base del Kitagawa JCW1250, incluso il sistema di salita dell'albero. Immagine: HG KesselEsempi sono la larghezza e l'altezza delle sezioni del braccio, oltre alla massiccia sezione della ralla di rotazione e ai segmenti della torre di maggiori dimensioni. Spesso i componenti della gru superano i 3 metri di larghezza e 3 metri di altezza, il che significa permessi più elevati e rimorchi a pianale ribassato più costosi.

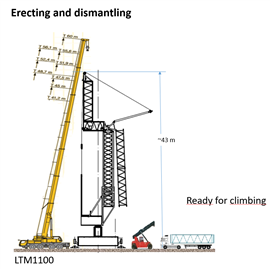

Nei suoi studi, Krupinski indica una riduzione di oltre tre volte dei costi di trasporto su strada, nel rispetto delle restrittive normative nordamericane ed europee. Inoltre, le dimensioni della gru di supporto risultano drasticamente ridotte grazie alla procedura di allestimento iniziale, grazie al design con rotazione inferiore.

Panoramica del Krupinski KR2000. Immagine: HG Kessel

Panoramica del Krupinski KR2000. Immagine: HG KesselL'altezza di sollevamento per i componenti più grandi è molto inferiore rispetto alle tradizionali gru a torre rampanti a rotazione superiore di tipo europeo. Krupinski ritiene che una gru a braccio telescopico da 120 tonnellate di portata sia sufficiente per la procedura di sollevamento di base. Per la salita, per aumentare l'altezza della gru, è sufficiente un reach stacker.

Una tipica gru a torre per questa applicazione richiede una o due settimane di montaggio. Krupinski afferma di poter installare la KR2000A in due o tre giorni. Inoltre, i costi di investimento si aggirano intorno alla metà rispetto a quelli di una gru a torre rampante a rotazione superiore standard della stessa portata.

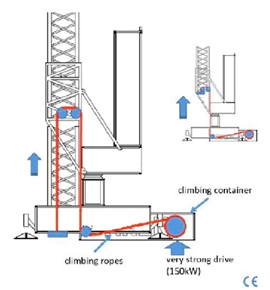

Alzarlo

L'arrampicata sulla gru con un innovativo sistema a fune collegato a un potente motore da 150 kW in un container a terra migliorerà la sicurezza della procedura di arrampicata. Il tempo di arrampicata per ogni sezione della torre di 11 metri è previsto in circa 10 minuti. Un meccanismo di bullonatura e sbullonatura con supporto idraulico contribuisce ad accelerare il montaggio.

Oltre al trasporto economico e ai tempi di installazione rapidi, la resistenza al vento della gru rappresenta un ulteriore problema in questa applicazione eolica. Krupinski dichiara una velocità massima del vento consentita di 55 km/h in servizio. In posizione fuori servizio, con il braccio ripiegato, la velocità massima consentita è di 160 km/h. Con la gru abbassata a un'altezza complessiva di 77 metri, può resistere a venti di oltre 200 km/h.

Montaggio del Krupinski KR2000 con una gru mobile da 120 tonnellate. Immagine: HG Kessel

Montaggio del Krupinski KR2000 con una gru mobile da 120 tonnellate. Immagine: HG KesselUna posizione della gru altrettanto sicura per una gru a torre autoportante è possibile solo sulle gru giapponesi quando scendono lungo la propria torre.

Installazione dell'albero e prolungamento del braccio Krupinski KR2000 con un reach stacker. Immagine: HG Kessel

Installazione dell'albero e prolungamento del braccio Krupinski KR2000 con un reach stacker. Immagine: HG KesselRisparmio energetico

Grazie ai loro azionamenti a magneti permanenti, le gru Krupinski risparmiano fino al 40% sui costi energetici. Un generatore di corrente da 500 kVA containerizzato consente l'utilizzo indipendente della gru.

Il sistema di sollevamento dell'albero del Krupinski KR2000. Immagine: HG Kessel

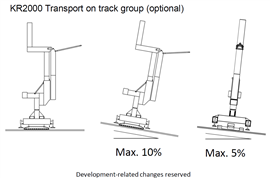

Il sistema di sollevamento dell'albero del Krupinski KR2000. Immagine: HG KesselPer ridurre i tempi di spostamento tra i siti di installazione delle turbine, Krupinski propone un carro cingolato, simile al carro gru cingolato CC 3800 da 650 tonnellate di capacità, da posizionare sotto la base del portale della gru parzialmente attrezzata. Il produttore stima che il carro cingolato ridurrà i tempi di spostamento della gru a torre da un sito all'altro di almeno due giorni.

Progetto del basamento cingolato di Krupinski per il suo KR2000. Immagine: HG Kessel

Progetto del basamento cingolato di Krupinski per il suo KR2000. Immagine: HG KesselInoltre, un unico carro cingolato potrebbe essere utilizzato per diverse gru KR2000A nello stesso parco eolico. È possibile anche il controllo da remoto. È dotato di un sistema PLC programmabile che consente movimenti orizzontali del carico con il braccio a volata variabile, simili a quelli di una gru a martello con bracci orizzontali. L'influenza del vento e del carico viene riconosciuta e soppressa, e il sistema di controllo regola automaticamente la coppia del gruppo di rotazione in base alla posizione del braccio, grazie a un sofisticato gruppo di rotazione controllato da un convertitore di frequenza.

Panoramica del Kitagawa JCW1250. Immagine: HG Kessel

Panoramica del Kitagawa JCW1250. Immagine: HG Kessel  Trasporto cingolato per il Krupinski KR2000. Immagine: HG Kessel

Trasporto cingolato per il Krupinski KR2000. Immagine: HG Kessel RESTA CONNESSO

Ricevi le informazioni di cui hai bisogno, quando ne hai bisogno, tramite le nostre riviste, newsletter e briefing quotidiani leader a livello mondiale.

CONTATTA IL TEAM