Artículo traducido automáticamente por IA, leer original

Torres de energía 2: grandes grúas abatibles para trabajos en aerogeneradores

12 diciembre 2024

Nuevos conceptos de grúas torre para la instalación de aerogeneradores. Segunda parte de una serie épica escrita por el corresponsal especial del ICST y experto mundial en grúas torre, Heinz-Gert Kessel.

Primera unidad de la Kitagawa JCW1800K en su segunda obra. Imagen: HG Kessel

Primera unidad de la Kitagawa JCW1800K en su segunda obra. Imagen: HG KesselLa segunda parte de este informe sobre aplicaciones de grúas torre para proyectos de construcción de turbinas eólicas continúa con un análisis detallado de algunos modelos más grandes de grúas torre con pluma abatible.

Después del análisis de los diseños inusuales de IHI Shimizu en la primera parte , recurrimos al fabricante japonés de grúas torre Kitagawa Iron Works Co., Ltd. Recopiló experiencia de campo para su JCW1800 lanzada en 2020 cuando era operada por TA Lift Co. Esta empresa de alquiler de grúas torre para instalación de turbinas eólicas fue formada conjuntamente por Achia Co., un experto en operaciones de transporte pesado y aparejo, y Toko Electrical Construction co., Ltd.

Fue la primera grúa torre para instalación de aerogeneradores diseñada en Japón. La versión JCW1800K puede elevar hasta 140 toneladas en un radio de 12,5 metros y hasta 140 metros de altura. Dependiendo del enhebrado del gancho, que se puede cambiar mediante un pasador operado a distancia, la misma grúa puede utilizarse como una JCW1600K de 95 toneladas de capacidad.

También existe la JCW1400K con capacidad de 70 toneladas. Hasta una altura de mástil de 75 metros, la torre puede medir tan solo 2,5 x 2,5 metros para facilitar su transporte en camiones estándar.

Un terreno boscoso típicamente reducido para la Kitagawa JCW1800K. Imagen: HG Kessel

Un terreno boscoso típicamente reducido para la Kitagawa JCW1800K. Imagen: HG KesselPara alcanzar una altura libre de 91,4 metros, se añaden secciones de torre base de 3,2 x 3,2 metros de ancho. Cabe destacar que no se necesitan soportes para las patas.

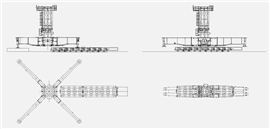

Sigue el método japonés típico de elevación de la grúa, lo que permite insertar hasta dos secciones de torre como una sola unidad de 15,2 metros de longitud. También se desarrolló un tren de aterrizaje especial en forma de cruz para agilizar la instalación.

Movimientos en SPMT

Para optimizar la rápida reubicación de los parques eólicos, Kitagawa desarrolló un sistema de transporte especializado para su JCW1800K. Este sistema utiliza un transportador modular autopropulsado (SPMT). En este caso, la cubierta completa de la maquinaria, con el bastidor en A y la sección del plumín base (para mantener los cables de abatimiento en su lugar), se eleva en un transportador SPMT mediante una grúa móvil sobre ruedas de 550 toneladas de capacidad en una sola elevación.

La unidad trepadora y la sección base de la torre forman otra carga SPMT. Este método permite que el centro de gravedad de los componentes de la grúa que se desplazan sea muy bajo, lo que mejora la estabilidad.

Al momento de escribir este artículo, se había producido un JCW1800K. Según Kitagawa, las estrictas restricciones de transporte en Japón implicaban que el tamaño aceptado de la turbina eólica no requería una grúa de la clase de 1800 toneladas-metro para el mercado nacional. Por lo tanto, TA Lift y Kitagawa desarrollaron el JCW1250, más pequeño, con una capacidad de 95 toneladas y un radio de 12,5 metros.

La compacta cabina de máquinas de la Kitagawa JCW1800K. Imagen: HG Kessel

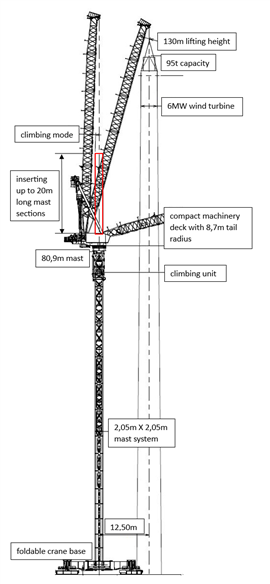

La compacta cabina de máquinas de la Kitagawa JCW1800K. Imagen: HG KesselCon un radio de contrapluma de tan solo 8,7 metros se puede alcanzar una altura de torre independiente de 80,9 metros y una pluma de 51 metros, lo que da lugar a una altura de trabajo de 130 metros.

Beneficio principal

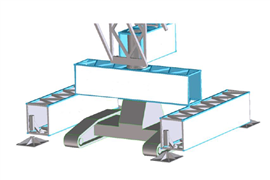

Su principal innovación radica en que contará con una sección de base de grúa plegable hidráulicamente de 16 x 16 metros, con estabilizadores niveladores hidráulicos, similares a los que se utilizan en grúas móviles de gran tamaño. Esta base puede transportarse como una unidad de 23,2 metros de largo y 3,85 metros de ancho.

Su método de inserción de secciones de torre durante el ascenso implica una plataforma de maquinaria tradicionalmente ancha. Sin embargo, Kitagawa la rediseñó de tal manera que, simplemente desconectando la cabina del operador y las plataformas de acceso, el ancho de dicha plataforma se puede reducir a 4,95 metros. Una característica común de las grúas de esta clase en Japón es una plataforma de maquinaria de 8 a 10 metros de ancho. Estas requieren un diseño de plataforma dividida, complejo y laborioso, para su transporte.

Gracias a su compacta cubierta de maquinaria una vez montada, la JCW1250K se puede reubicar con mayor facilidad entre las ubicaciones de las turbinas en un parque eólico. Incluso las secciones del mástil y la pluma están diseñadas para permitir el transporte en pares, como cargas de 4,55 metros de ancho, sobre módulos SPMT estándar de 3,0 metros de ancho.

Transporte del chasis A del Kitagawa JCW1800K en SPMT. Imagen: HG Kessel

Transporte del chasis A del Kitagawa JCW1800K en SPMT. Imagen: HG KesselAl igual que con la JCW1800K, la plataforma de maquinaria, el bastidor en A y la base del plumín de la grúa más pequeña pueden transportarse como una sola carga SPMT con un centro de gravedad de tan solo 4,2 metros de altura. A diferencia de las 107 toneladas de la JCW1800K, la unidad de la grúa más pequeña pesa 80 toneladas, lo que permite usar una grúa auxiliar más pequeña.

Una gran ventana en la cabina de la Kitagawa JCW1800K permite una mejor visibilidad de la carga, especialmente con el plumín levantado. Imagen: HG Kessel

Una gran ventana en la cabina de la Kitagawa JCW1800K permite una mejor visibilidad de la carga, especialmente con el plumín levantado. Imagen: HG KesselA diferencia del modelo JCW1800K, el tamaño de la sección de la torre, incluso para la máxima capacidad autoportante, se limita a 2,05 x 2,05 metros. Además, no se requieren refuerzos entre la base de la torre y las patas en forma de cruz, lo que reduce el tiempo de instalación.

El dispositivo de cambio de cable controlado a distancia patentado por Kitagawa significa que el bloque de gancho se puede utilizar en una operación de seis caídas para cargas pesadas de hasta 95 toneladas o en un modo rápido de dos caídas para cargas de hasta 25 toneladas.

A diferencia del diseño original de la sección final del plumín, las poleas del cable de elevación se han colocado desplazadas respecto a la línea central del plumín para aumentar la longitud de la sección de la torre, a 17,6 metros, que puede insertarse en la unidad de trepado como una sola unidad. Esto también ayuda a reducir el tiempo de instalación.

El Kitagawa JCW1800K puede descender por su mástil para mayor seguridad ante fuertes vientos de tifón. Imagen: HG Kessel

El Kitagawa JCW1800K puede descender por su mástil para mayor seguridad ante fuertes vientos de tifón. Imagen: HG KesselAl momento de escribir este artículo, se había fabricado el primer prototipo del JCW1250 y se habían encargado dos unidades. Este modelo es apto para aerogeneradores de 6 MW con una altura de buje de 120 metros. Fue desarrollado conjuntamente por Kitagawa, Toko, TA Lift y AKTIO Corporation. La entrega de la primera unidad estaba prevista para septiembre y la de la segunda para finales del primer trimestre de 2025.

El tren de aterrizaje en forma de cruz del Kitagawa JCW1800K está compuesto por dos vigas que actúan como mecanismo de aparejo rápido. Imagen: HG Kessel

El tren de aterrizaje en forma de cruz del Kitagawa JCW1800K está compuesto por dos vigas que actúan como mecanismo de aparejo rápido. Imagen: HG KesselCompensación de carga

Uno de los muchos problemas de diseño inherentes a las grúas torre autoportantes para aerogeneradores es la flexión de la torre al elevar cargas pesadas. Tras colocar la carga, el gruista debe compensar el movimiento hacia atrás de la torre. Todo esto ocurre en un radio muy corto (en la mayoría de los casos, mínimo), donde la carga debe colocarse con gran suavidad y precisión.

Las estrictas normas de seguridad sísmica hacen que las grúas torre japonesas generalmente tengan un sistema de torre rígido con poca deflexión del mástil. Esto es muy diferente en las grúas torre de pluma abatible con giro superior europeas y chinas de capacidad similar. Con un radio de trabajo de 12,5 metros, se ha medido una deflexión de aproximadamente 3 metros utilizando un mástil de 3,30 x 3,30 metros de ancho, autoestable a 110 metros.

El Kitagawa JCW1800K listo para ascender. Imagen: HG Kessel

El Kitagawa JCW1800K listo para ascender. Imagen: HG KesselMinimizar la deflexión del mástil fue uno de los principales motivos para que Krupinski Cranes de Polonia desarrollara una grúa torre para aerogeneradores completamente nueva. El concepto se basa en el diseño de una grúa torre con giro inferior, que se remonta a las exitosas grúas Peiner de las series TN, VM y M de la década de 1970. Culminó en 1979 con la gigantesca VM2000, de 2000 toneladas-metro, con una capacidad de 102 toneladas y una altura bajo el gancho de 150 metros.

Cómo estacionar el Krupinski KR2000 en posición de protección contra tormentas. Imagen: HG Kessel

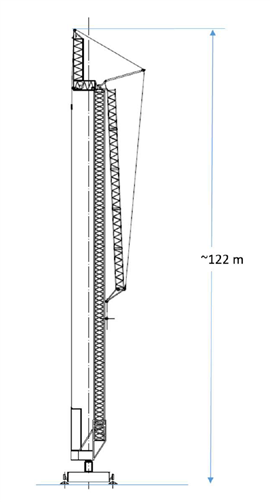

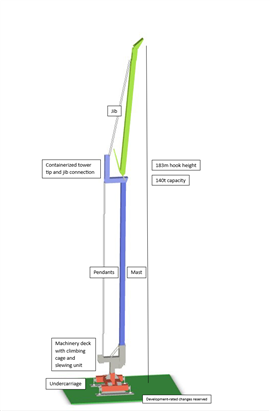

Cómo estacionar el Krupinski KR2000 en posición de protección contra tormentas. Imagen: HG KesselEl nuevo estudio de diseño de la Krupinski KR2000A propone una capacidad de 140 toneladas y una altura bajo gancho de 183 metros. Al superar los 100 metros de altura de la torre autoportante, este abatible giratorio inferior incorpora un tensor de compensación de par de carga en la cubierta de máquinas. Esto proporciona estabilidad adicional a la torre y permite una mayor altura autoportante sin aumentar su tamaño.

Una ventaja adicional es que el centro de gravedad está más bajo, ya que la plataforma de lastre y maquinaria, con el cabrestante de elevación y abatimiento, y las unidades de trepado, están instaladas en la base de la grúa. A diferencia de las antiguas grúas abatibles o de los grandes modelos de giro superior, ahora comunes, el diseño de Krupinski está contenedorizado para su transporte.

Casi todos los componentes estructurales de la grúa Krupinski son módulos del tamaño de un contenedor ISO-40' o ISO-20' o caben dentro de contenedores estándar. El peso total de transporte será inferior a 600 toneladas y el peso de cada componente no superará las 25 toneladas. La grúa está diseñada para transportarse en 24 contenedores estándar.

Un sistema de mástil rígido y compacto permite una capacidad de carga autónoma y económica en el Kitagawa. Imagen: HG Kessel

Un sistema de mástil rígido y compacto permite una capacidad de carga autónoma y económica en el Kitagawa. Imagen: HG KesselEn movimiento

Para transportar grúas chinas con pluma abatible de giro superior comparables que siguen los diseños originales de grúas con pluma abatible de Krøll y Favelle Favco se requiere un transporte de carga mucho mayor.

Transporte para la base del Kitagawa JCW1250, incluido el sistema de trepado del mástil. Imagen: HG Kessel

Transporte para la base del Kitagawa JCW1250, incluido el sistema de trepado del mástil. Imagen: HG KesselEjemplos de ello son el ancho y la altura de las secciones de la pluma, además de la enorme sección de la corona de giro y los segmentos de torre de mayor tamaño. A menudo, los componentes de la grúa superan los 3 metros de ancho y 3 metros de alto, lo que implica permisos más altos y remolques de plataforma baja más caros.

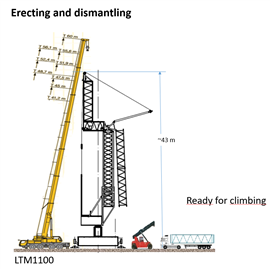

En sus estudios, Krupinski indica una reducción de más del triple en los costos de transporte por carretera bajo las restrictivas leyes norteamericanas y europeas. Además, el tamaño de la grúa auxiliar se reduce drásticamente durante el aparejo inicial gracias al diseño de giro inferior.

Vista general del Krupinski KR2000. Imagen: HG Kessel

Vista general del Krupinski KR2000. Imagen: HG KesselLa altura de elevación de los componentes más grandes es mucho menor que con las grúas torre trepadoras con giro superior de estilo europeo tradicional. Krupinski espera que una grúa telescópica de 120 toneladas de capacidad sea suficiente para el procedimiento básico de aparejo. Para elevar la altura de la grúa, basta con una apiladora retráctil.

Una grúa torre típica para esta aplicación requiere una o dos semanas para su montaje. Krupinski afirma que podrá instalar la KR2000A en dos o tres días. Además, se dice que los costos de inversión son aproximadamente la mitad que los de una grúa torre trepadora con giro superior estándar en el mismo rango de capacidad.

Poniéndolo arriba

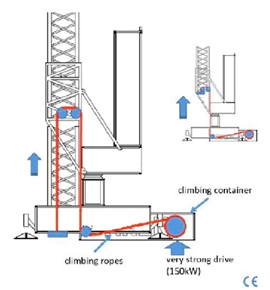

El ascenso a la grúa mediante un innovador sistema de cuerdas de escalada conectado a un potente motor de 150 kW en un contenedor de escalada en tierra mejorará la seguridad del procedimiento. Se prevé un tiempo de ascenso de unos 10 minutos por cada sección de la torre de 11 metros. Un mecanismo de atornillado y desatornillado con soporte hidráulico agiliza el montaje.

Además del transporte económico y la rápida instalación, la resistencia al viento de la grúa es otro factor importante en esta aplicación de energía eólica. Krupinski afirma que su velocidad máxima admisible es de 55 km/h en servicio. Fuera de servicio, con la pluma plegada, la velocidad máxima es de 160 km/h. Con la grúa descendida a una altura total de 77 metros, puede soportar vientos de más de 200 km/h.

Montaje de la Krupinski KR2000 con una grúa móvil de 120 toneladas. Imagen: HG Kessel

Montaje de la Krupinski KR2000 con una grúa móvil de 120 toneladas. Imagen: HG KesselSólo las grúas japonesas, cuando descienden junto a su propia torre, pueden encontrar una posición de grúa igualmente segura para un diseño de torre independiente.

Instalación del mástil Krupinski KR2000 y extensión del plumín con una carretilla elevadora retráctil. Imagen: HG Kessel

Instalación del mástil Krupinski KR2000 y extensión del plumín con una carretilla elevadora retráctil. Imagen: HG KesselAhorro de energía

Gracias a sus accionamientos de imanes permanentes, las grúas Krupinski ahorran hasta un 40 % en costes energéticos. Un generador de energía contenedorizado de 500 kVA permite el uso independiente de la grúa.

Sistema de elevación del mástil del Krupinski KR2000. Imagen: HG Kessel

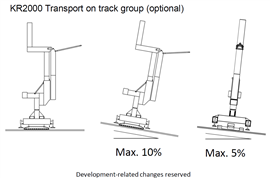

Sistema de elevación del mástil del Krupinski KR2000. Imagen: HG KesselPara reducir el tiempo de traslado entre los sitios de instalación de las turbinas, Krupinski propone una base sobre orugas, similar al portagrúas CC 3800 de 650 toneladas de capacidad, para desplazarse bajo la base del pórtico de la grúa parcialmente armada. El fabricante estima que el portagrúas reducirá el tiempo de traslado de la grúa torre de un sitio a otro en al menos dos días.

Diseño de la base de orugas de Krupinski para su KR2000. Imagen: HG Kessel

Diseño de la base de orugas de Krupinski para su KR2000. Imagen: HG KesselAdemás, un mismo portador de orugas podría utilizarse para varias grúas KR2000A en el mismo parque eólico. También es posible la operación remota. Cuenta con un sistema PLC programable que permite movimientos horizontales de carga con el plumín abatible, similar al de una grúa martillo con plumín horizontal. Las influencias del viento y la carga se reconocen y suprimen, y el control ajusta automáticamente el par del mecanismo de giro en función de la posición de la pluma, gracias a un sofisticado mecanismo de giro controlado por convertidor de frecuencia.

Vista general de la Kitagawa JCW1250. Imagen: HG Kessel

Vista general de la Kitagawa JCW1250. Imagen: HG Kessel  Transporte sobre orugas para el Krupinski KR2000. Imagen: HG Kessel

Transporte sobre orugas para el Krupinski KR2000. Imagen: HG Kessel STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

CONECTA CON EL EQUIPO