Article traduit automatiquement par l’IA, lire l’original

Puissance des grues à tour : gains d'efficacité

18 septembre 2025

Un nouveau système d'entraînement pour grues à tour promet une réduction de la consommation d'énergie de 40 %, réduisant ainsi les coûts d'exploitation et contribuant aux objectifs de développement durable. Reportage d'Alex Dahm.

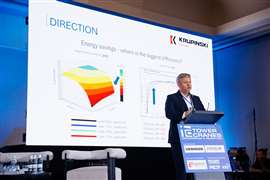

Daniel Gwóźdź explique le système d'entraînement à économie d'énergie. Photo : Joe Mather/KHL

Daniel Gwóźdź explique le système d'entraînement à économie d'énergie. Photo : Joe Mather/KHLEn tant que seul fabricant de grues à tour en Pologne, Krupinski s'est fait un nom au cours des six ou sept dernières années, d'abord en Pologne, puis dans le reste de l'Europe et au-delà.

L'un des facteurs de différenciation pour lesquels elle a travaillé dur, d'un point de vue technologique, est son nouveau système d'entraînement électrique pour grues à tour, qui permet d'économiser jusqu'à 40 % d'énergie au propriétaire et/ou à l'opérateur de la grue.

C'est ce qu'a expliqué Daniel Gwóźdź, PDG et copropriétaire de Krupinski Cranes, lors de sa présentation à la conférence International Tower Cranes (ITC) à Rome, en Italie, en juillet 2025.

De nombreuses grues à tour, probablement la grande majorité, sont désormais équipées de variateurs de fréquence, qui assurent une alimentation électrique contrôlée par ordinateur et régulée électroniquement. L'objectif de Krupinski était de trouver une meilleure solution.

Des économies pouvant atteindre 40 % pourraient être réalisées, a déclaré Daniel Gwóźdź. Photo : Joe Mather/KHL

Des économies pouvant atteindre 40 % pourraient être réalisées, a déclaré Daniel Gwóźdź. Photo : Joe Mather/KHLÉconomies d'énergie

Le nouveau système d'entraînement de Krupinski permet de réduire la consommation d'électricité jusqu'à 40 %, souligne Gwóźdź. « Pour réaliser ces économies d'énergie, nous avons décidé de remplacer les moteurs asynchrones par des moteurs synchrones à aimants permanents (PMSM) avec servovariateurs, qui offrent le meilleur rendement du marché. »

Les moteurs à aimants permanents (PMSM) sont connus dans l'industrie, mais pas dans les grues, explique Gwóźdź. Ils n'ont pas de courant d'appel au démarrage, ce qui est essentiel pour la connexion électrique de la grue. Le couple maximal est disponible dès le régime nul. Le frein devient donc un simple dispositif de sécurité du palan.

Les grues sont conçues pour fonctionner avec un contrôle précis et fluide des mouvements. Aucune perte d'énergie thermique n'est observée, le moteur ne nécessitant donc pas de système de refroidissement externe, ce qui est particulièrement avantageux dans les pays chauds.

Contrairement à d'autres grues, l'ordre des phases ne pose pas de problème. Si le câble d'alimentation du site est coupé pendant la nuit et que le service après-vente le répare en changeant les phases, la grue fonctionnera toujours normalement, explique Gwóźdź. La garantie du fabricant du moteur est de 20 000 heures de fonctionnement, couvrant les problèmes mécaniques et de champ magnétique. Cela équivaut à environ 10 ans de fonctionnement.

La comparaison des moteurs asynchrones d'une grue classique de 5 tonnes révèle un contraste frappant en termes de poids. Un moteur de levage asynchrone de 18,5 kW pèse 350 kg, tandis que son équivalent PMSM de 22 kW ne pèse que 85 kg. De même, le moteur de rotation de 3 kW pèse généralement 90 kg, contre 17,3 kg pour un PMSM de 4 kW. Le moteur de chariot classique de 4 kW pèse 85 kg, tandis que son équivalent PMSM de 5 kW pèse moins d'un quart de son poids, soit 20,1 kg. Malgré ce poids considérablement réduit, la puissance à l'arbre reste supérieure, explique Gwóźdź.

Comment cela se fait

Daniel Gwóźdź, PDG et copropriétaire des grues Krupinski. Photo : Joe Mather/KHL

Daniel Gwóźdź, PDG et copropriétaire des grues Krupinski. Photo : Joe Mather/KHLAu début, nous n'arrivions pas à comprendre pourquoi il y a une telle différence d'économie d'énergie entre les moteurs asynchrones et les servomoteurs. L'examen de graphiques tridimensionnels illustrant la puissance du moteur en fonctionnement a apporté des réponses. Faire fonctionner des moteurs standard à vitesse maximale et sous différentes charges donnait un rendement compris entre 84 et 70 %, tandis que le rendement du variateur PMSM dépassait presque toujours 90 %.

À vitesse réduite, la différence était encore plus marquée. Avec les grues à tour, on travaille souvent très lentement avec des mouvements précis, et là, la différence est énorme, explique Gwóźdź. Le rendement des moteurs asynchrones dans ce cas n'est que de 40 %. Le reste de l'énergie est perdu sous forme de chaleur, ce qui nécessite un refroidissement des moteurs.

Pour aller plus loin, nous avons décidé d'appliquer la gestion de l'énergie aux grues en installant une batterie de 43 kWh entre le réseau électrique et la grue. » Krupinski a ajouté une fonction de régénération ou de récupération d'énergie à tous les entraînements afin de réalimenter la batterie. « Notre grue de huit tonnes peut fonctionner en continu avec un raccordement au réseau monophasé [230 V, 60 A]. Sans raccordement au réseau électrique, cette batterie permet de travailler jusqu'à 17 heures sur la grue. »

Avant de construire un prototype de grue, le nouveau principe d'entraînement a été testé pendant près de deux ans à l'Université de Gdansk, en Pologne. Les données recueillies ont aidé les fournisseurs de moteurs et d'entraînements à concevoir les nouveaux entraînements. Des palans pour grues de 5 à 10 tonnes ont été construits et testés. La première grue équipée de servomoteurs a été montée en 2021 et les essais ont débuté, en conditions réelles sur chantier, avec de bons résultats, indique Gwóźdź.

Regardez une vidéo de cette présentation Krupinski par Daniel Gwóźdź lors de la conférence ITC 2025.

RESTEZ CONNECTÉ

Recevez les informations dont vous avez besoin, au moment où vous en avez besoin, grâce à nos magazines, newsletters et briefings quotidiens de renommée mondiale.

CONTACTEZ L'ÉQUIPE